Inleiding tot sterke magnetische materialen

Sterke magnetische materialen, vooral permanente magnetische materialen zoals neodymium-ijzerborium (NdFeB) en samariumkobalt (SmCo), worden op grote schaal gebruikt in de moderne industrie vanwege hun sterke magnetische veldsterkte en uitstekende prestaties. Van motoren tot medische apparaten, van consumentenelektronica tot de ruimtevaart: deze materialen spelen een belangrijke rol. Hoewel op veel gebieden sterke magnetische materialen worden gebruikt, kunnen de potentiële gevaren ervan niet worden genegeerd. Laten we leren hoe sterke magnetische materialen worden gemaakt, de potentiële risico's beter begrijpen en deze beter voorkomen.

Hoe sterke magnetische materialen worden geboren

1. Voorbereiding van grondstoffen: De eerste stap bij het produceren van sterke magnetische materialen is het voorbereiden van grondstoffen. Voor NdFeB zijn de belangrijkste grondstoffen neodymium, ijzer, boor en andere sporenelementen zoals dysprosium en praseodymium. De grondstoffen moeten streng worden gescreend en verwerkt om ervoor te zorgen dat de zuiverheid en samenstellingsverhouding aan de eisen voldoen.

2. Smeltend: De bereide grondstoffen worden in een vacuüm-inductieoven geplaatst om te smelten tot een legering. Bij dit proces is de temperatuurregeling zeer kritisch en moet deze meestal worden uitgevoerd bij een hoge temperatuur van meer dan 1000°C. De gesmolten legeringsvloeistof wordt in een mal gegoten om af te koelen en een staaf te vormen.

3.Breken en malen: De gekoelde staaf moet door een breker in kleine stukjes worden gebroken en vervolgens door een kogelmolen verder tot fijn poeder worden gemalen. De deeltjesgrootte van het fijne poeder heeft rechtstreeks invloed op de kwaliteit van het daaropvolgende proces, dus deze stap is erg belangrijk.

4. Oriëntatie drukken: Het fijne poeder wordt in een mal geladen en vervolgens georiënteerd en geperst onder invloed van een sterk magnetisch veld. Dit zorgt ervoor dat de richting van de magnetische poederdeeltjes consistent is, waardoor de magnetische eigenschappen van het eindproduct worden verbeterd. Het product na georiënteerd persen wordt “groene body” genoemd.

5. Sinteren: Het groene lichaam wordt in een sinteroven geplaatst en bij hoge temperatuur (ongeveer 1000°C-1100°C) gesinterd om te stollen en een dichte magneet te vormen. Tijdens het sinterproces ondergaat het materiaal complexe fysische en chemische veranderingen en vormt het uiteindelijk een eindproduct met hoge magnetische eigenschappen.

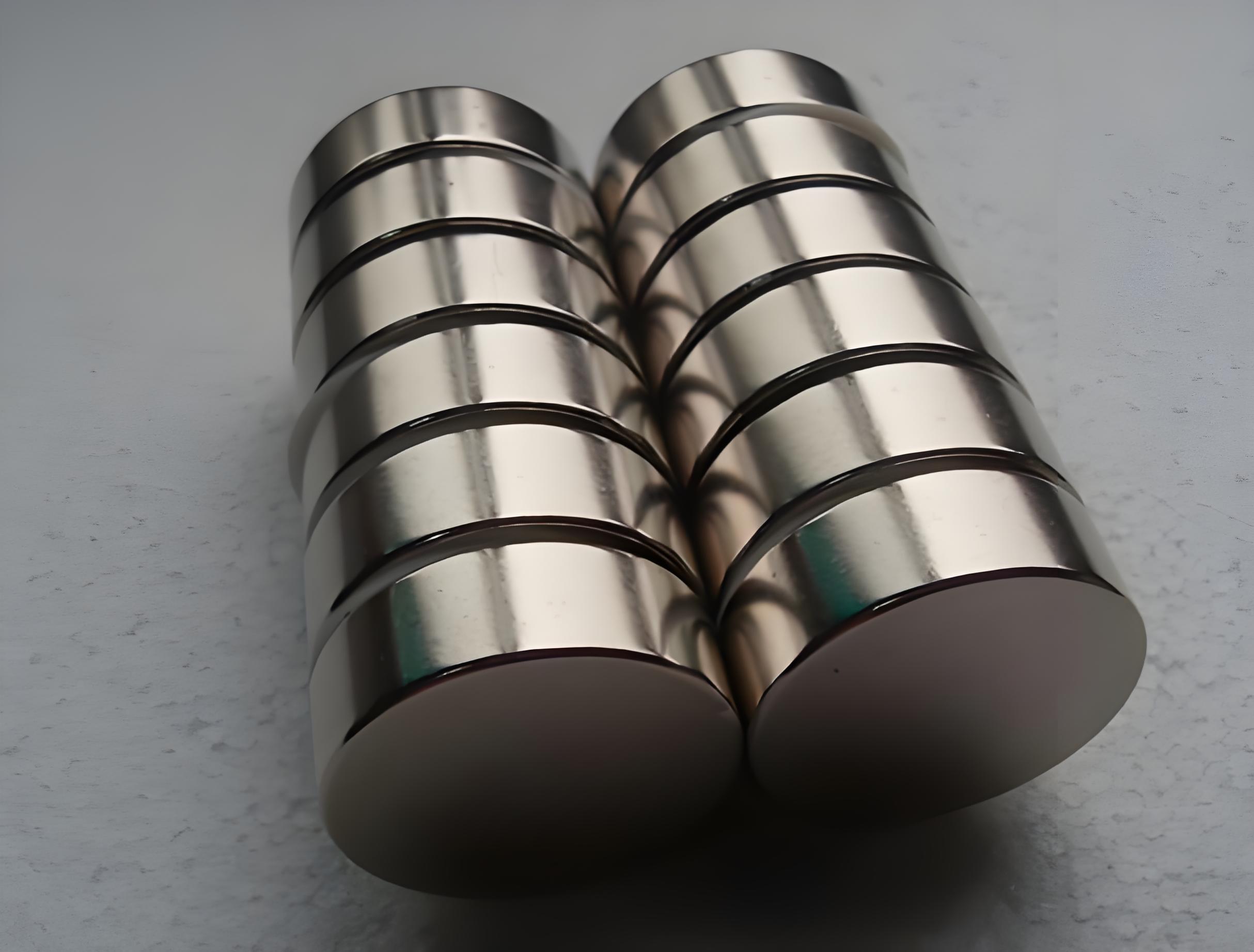

6. Verwerking en oppervlaktebehandeling: De gesinterde magneet moet ook worden gesneden, gepolijst en andere mechanische bewerkingen ondergaan om de vereiste vorm en maat te verkrijgen. Om te voorkomen dat de magneet tijdens gebruik gaat oxideren of corroderen, wordt meestal een beschermende laag zoals nikkel, zink of epoxyhars op het oppervlak aangebracht.

7. Magnetisatie: De laatste stap is het magnetiseren van de magneet om hem de vereiste magnetische eigenschappen te geven. Magnetisatie wordt meestal uitgevoerd in speciale magnetisatieapparatuur, waarbij een sterk magnetisch veld wordt gebruikt om de magnetische domeinen in de magneet consistent te maken.

De schade van sterk magnetisme

De dodelijkheid van sterke magnetische materialen komt vooral tot uiting in de volgende aspecten:

1. Impact op elektronische apparaten: Sterke magnetische materialen kunnen de werking van elektronische apparaten verstoren, vooral apparaten die afhankelijk zijn van magnetische sensoren. Mobiele telefoons, harde schijven van computers, creditcards, enz. kunnen bijvoorbeeld worden beïnvloed door sterke magnetische velden, wat kan leiden tot gegevensverlies of schade aan apparatuur.

2.Impact op het menselijk lichaam: Hoewel sterke magnetische materialen geen directe dodelijke bedreiging vormen voor het menselijk lichaam, kunnen ze plaatselijke pijn of ongemak veroorzaken als ze worden ingeslikt of in contact komen met de huid. Bovendien kunnen sterke magnetische materialen nabijgelegen metalen voorwerpen aantrekken en onbedoeld letsel veroorzaken.

3.Impact op andere magnetische materialen: Sterke magnetische materialen kunnen andere magnetische materialen aantrekken en verplaatsen, waardoor zware voorwerpen kunnen vallen of apparatuur beschadigd kan raken als deze niet op de juiste manier wordt gehanteerd. Daarom moeten bij het gebruik van sterke magnetische materialen passende veiligheidsmaatregelen worden genomen om onnodige risico's te voorkomen.

4.Impact op mechanische apparatuur: In sommige gevallen kunnen sterke magnetische materialen metalen onderdelen in mechanische apparatuur adsorberen, waardoor apparatuur defect raakt of wordt uitgeschakeld. Dit effect is bijzonder ernstig bij precisie-instrumenten en medische apparaten.

Hoe de effecten van sterk magnetisme te voorkomen

1. Houd afstand: Houd sterke magnetische materialen uit de buurt van elektronische apparaten, creditcards en andere gevoelige voorwerpen.

2. Beschermende maatregelen: Draag geschikte beschermende uitrusting bij het hanteren van sterke magnetische materialen en vermijd direct contact met de huid.

3. Educatie en waarschuwingen: Leer kinderen niet met sterk magnetisch speelgoed te spelen en zorg ervoor dat ze de mogelijke gevaren begrijpen.

4. Professionele begeleiding: Zorg er in medische omgevingen voor dat patiënten en personeel de veiligheidsvoorschriften voor sterk magnetische materialen begrijpen en passende beschermende maatregelen nemen.

5. Opslag en transport: Sterk magnetische materialen moeten in speciale containers worden bewaard en tijdens transport goed worden beschermd om contact met andere voorwerpen te voorkomen.

Het productieproces van sterke magnetische materialen is een complex en delicaat proces met meerdere stappen en professionele technische middelen. Door het productieproces te begrijpen, kunnen we deze materialen beter begrijpen en toepassen. Tegelijkertijd moeten we ons ook bewust zijn van de potentiële gevaren van sterke magnetische materialen en effectieve beschermende maatregelen nemen om onze veiligheid te garanderen.

Posttijd: 25 oktober 2024